Przedstawiamy film ukazujący cały proces czyli począwszy od produkcji szkła, następnie powstawanie szyby samochodowej, a na końcu jej wymianę w jednym z serwisów Pilkington.

Szkło produkowane jest w hucie w Sandomierzu w z pochodzących z Polski surowców. To szkło jest dalej przetwarzane jako szkło budowlane lub służy do produkcji szyb samochodowych. Szyby samochodowe, kilkanaście milionów sztuk rocznie, powstają w polskich fabrykach Pilkington NSG, w Sandomierzu i w Chmielowie k. Tarnobrzegu. Opublikowany film prezentuje całkowity proces produkcji przedniej szyby. Produkty marki Pilkington dostarczane są do fabryk samochodów (OEM) lub sieci warsztatów własnych i partnerskich.

Produkujemy auto szyby do samochodów osobowych, dostawczych, ciężarowych i autobusów. Dysponujemy wszystkim rodzajami szyb do praktycznie wszystkich modeli aut spotykanych w Polsce. Oferujemy przednie szyby, boczne, tylne oraz szklane dachy dla wszystkich Klientów, którzy cenią jakość i bezpieczeństwo. Najwięksi producenci samochodów na świecie potwierdzają nasze zalety

Trendy w oszkleniu samochodów

Skomplikowanie i mnogość wersji wyposażenia

- Wiele różnych wariantów szyb dla tego samego modelu auta

- Dodatkowe funkcje: kontrola hałasu, sensory zmierzchu, deszczu, wilgoci, ogrzewanie szyb tylnych i przednich, anteny, system ADAS / kamery

- Uszczelki, ramki, uchwyty są montowane fabrycznie

Skomplikowana geometria i duża powierzchnia szyby

- Szyby gięte w kilku płaszczyznach i coraz większe

- „Double bubble” w Prius

- Wymagania dotyczące tolerancji kształtu, gięcia i optyki dla potrzeb poprawnego działania systemu bezpieczeństwa i wspomagania kierowcy ADAS

- Kształtowanie, gięcie na prasach zapewniających 100 % odwzorowania wzorca kształtu

Ścisła współpraca z producentami samochodów.

- Producent oszklenia jest angażowany już w momencie projektowania nowego modelu pojazdu

- Komputerowe projektowanie i symulacje

- Szkło do produkcji jest coraz cieńsze i jednocześnie zgodne z wymogami bezpieczeństwa i transparentności np. Toyota „i-ROAD” z najcieńszą na świecie szybą Pilkington ze szkła o grubości 1 mm

W produkcji szyb bocznych i tylnych dla różnego typu pojazdów powszechnie montuje się szkło hartowane. Jednak coraz częściej dla tego rodzaju szyb stosowane jest szkło laminowane, takie same jak dla szyb czołowych.

Odpowiednie właściwości uzyskuje się tutaj dzięki dokładnej kontroli warunków obróbki hartowania / odprężania. Dzięki temu jest ona blisko 4 razy bardziej wytrzymała niż zwykłe szkło. W chwili zdarzenia drogowego szkło hartowane pęka na bardzo małe i stosunkowo nieszkodliwe odłamki.

Produkcja szyb przednich laminowanych do samochodów

Szyba takie mają często oznaczenia Safety Glass czyli bezpieczne szkło. Oznacza to, że taka szyba nawet przy dużym stopniu uszkodzenia powinna być w jednym kawałku. Powinna zabezpieczyć pasażerów przed wypadnięciem z auta, a w szczególności przed przebiciem jej głową oraz zmniejsza potencjalnie negatywne skutki uderzenia głową o szkło. Coraz częściej stosowany również do szyb bocznych i tylnych.

Proces produkcji rozpoczyna się od poddania tafli szkła automatycznej, trzyetapowej obróbce wstępnej w pełni automatycznej / zrobotyzowanej. Szkło jest przycinane do określonego kształtu, zgodnego ze wzorcem dla danego modelu auta i usuwane, obłamywane są naddatki. Na sąsiednim stole następuje szlifowanie na mokro ostrych krawędzi szkła, które dodatkowo profilowane są zgodnie ze specyfikacją producenta danej marki samochodowej.

Sitodruk. Na wewnętrzną warstwę obu części szkła, które później zostaną ze sobą połączone, nakłada się metodą serigrafii warstwę emalii ceramicznej, aby utworzyć czarną opaskę, która pełni kilka funkcji. Chroni przed szkodliwym wpływem promieniowania UV i ułatwia wklejenie szyb przednich do karoserii, zarówno w fabryce / montowni aut, jak i potem w serwisie oraz jest istotnym elementem dekoracyjnym. Aby emulsja serigrafii w pełni wyschła, szyba musi przejść przez piec.

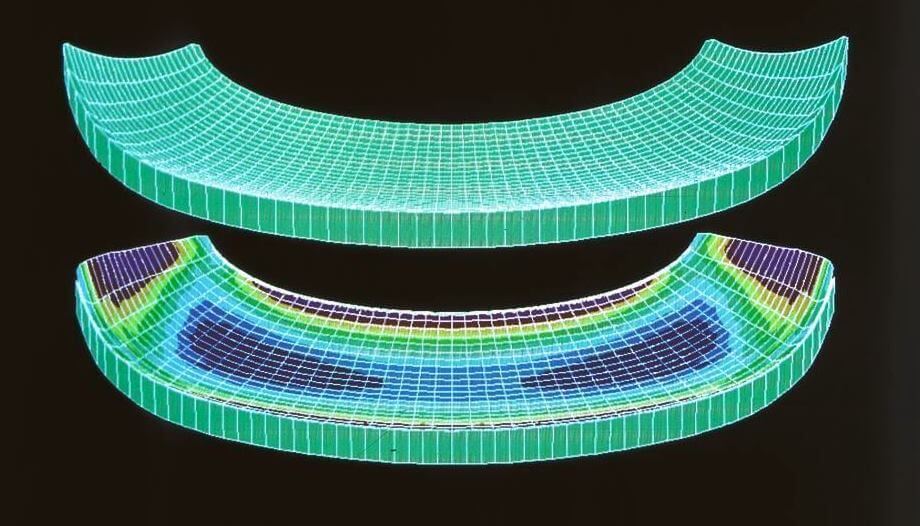

Kształtowanie. I teraz jest pora na uzyskanie odpowiedniej krzywizny dla obu tafli szkła z których powstanie szyba przednia. Pilkington w polskich fabrykach wykorzystuje dwie metody nadawania kształtu szybom, również tym bocznym i tylnym. Szkło wygina się pod własnym ciężarem do momentu, aż przybierze kształt formy. Piece wyposażone są w funkcję ogrzewania różnicowego, która pozwala na kontrolowanie stopnia wygięcia i stosowanie nawet skomplikowanych form. Dzięki tej technologii kształty są złożone i utrzymują swoje precyzyjne parametry. Ta technologia zabezpiecza je przed ryzykiem “odstawania” szyby na jej narożnikach.

Przy drugiej metodzie kształt jest formowany przy pomocy prasy hydraulicznej. Prasa dociska szkło do przygotowanego wzorca szyby i dzięki temu możliwe jest uzyskanie szyby idealnie odpowiadającej wzorcowi producenta samochodu.

Kolejny etap to kontrolowany proces schładzania zwany odprężaniem szyb. W ten sposób eliminujemy wszystkie niepotrzebne naprężenia. Dzięki temu szyba jest mniej podatna na uszkodzenia od kamienia i pęknięcia podczas jazdy po nierównym terenie. Wielu producentów tanich zamienników robi ten element procesu pobieżnie lub wręcz z niego rezygnuje.

Laminacja to trwałe zespolenie dwóch tafli szklanych przy pomocy włożonej pomiędzy nimi folii PVB. Prawidłowo przeprowadzona laminacja jest gwarantują bezpieczeństwa. Uzyskujemy trwałość konstrukcji auta, odpowiednie działanie poduszek powietrznych w przypadku kolizji oraz zabezpieczenie szkła przed jego przebiciem. Pierwszy etap laminacji, to składanie obu warstw szkła w sterylnie czystym pomieszczeniu, aby wyeliminować ryzyko przedostania się między warstwy jakichkolwiek zanieczyszczeń. Między górną i dolną taflę wkłada się folią PVB. W ten sposób powstaje swoista “kanapka szklana”. Złożone szyby wędrują do pieca workowego, gdzie każda „kanapka” umieszczona jest przez roboty w indywidualnych workach. Tutaj zachodzi drugi etap, wstępna laminacja, czyli odessanie powietrza i wstępne sklejenie. Obie warstwy szyby są już na trwale połączone, ale nie mają jeszcze odpowiednich właściwości optyczny i trwałego, bezpiecznego zespolenia. Laminacja końcowa dokonywana jest w autoklawie, zazwyczaj w temperaturze 140°C i pod ciśnieniem 10-15 kg/cm2. W ten sposób mamy już bezpieczną, laminowaną szybę samochodową o właściwej transparentności.

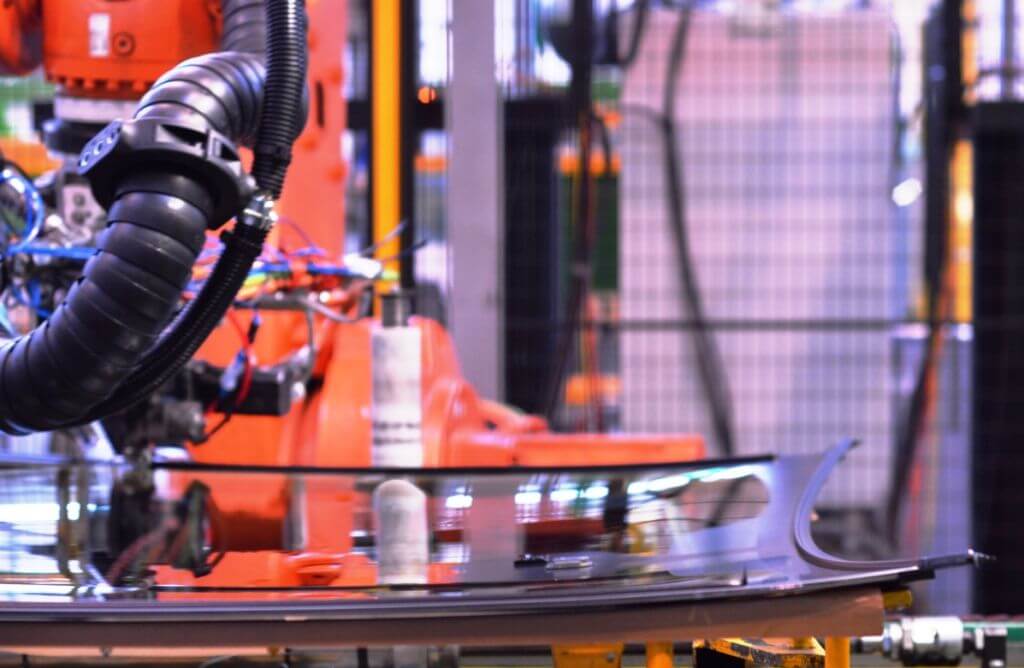

Pozostało tylko nałożenie uszczelek (ekstruzja i enkapsulacja) oraz montaż wyposażenia dodatkowego. Uszczelki nakłada w formie płynnego polimeru lub granulatu, przy pomocy wtryskarek. Taka technologia pozwala na doskonałe przyleganie i wytrzymałość tworzywa. Dzięki temu nie powstaje niepożądany hałas w czasie jazdy. Ekstruzja i enkapsulacja to dwa typy uszczelek gwarantujących trwałość oraz bezpieczeństwo montażu szyby w aucie. Na końcu procesu montowane jest wyposażenie dodatkowe zależne od modelu auta. Mogą to być sensory, ramki na sensory, ramki na kamery, listwy, ramki zewnętrzne, uchwyty na lusterka i wiele innych. Wymagany przez producenta pojazdu poziom tolerancji wymaga o nad tego, aby montażu tych elementów był w pełni zautomatyzowany.

W firmie Pilkington jakość szyb kontrolujemy na każdym etapie procesu produkcji. Dodatkowo, każda szyba schodząca z naszych linii produkcyjnych poddawana jest końcowej kontroli jakości. Kształt sprawdzany jest poprzez przyłożenie szyby do wzornika. Kontrolujemy średnio 70 – 90 punktów na całej powierzchni szyby. A potem szyba przechodzi do ciemni, gdzie przechodzi kontrolę optyczną. Każda partia sprawdzana jest również pod względem bezpieczeństwa i wytrzymałości. Stosujemy testy uderzenia kulą lub manekinem oraz wielogodzinnego trzymania produktu w warunkach skrajnie wysokich temperatur z jednoczesną wysoką wilgotnością. W ten sposób sprawdzamy odporność naszej szyby na tzw. delaminację.